Non ci sono prodotti a carrello.

A volte sembra che il mondo sia impazzito per la stampa 3D. Le stampanti 3D sono state create per i bambini, per realizzare oggetti in cioccolato e perfino per produrre tessuti umani. Su Kickstarter e Indiegogo, le più famose piattaforme di crowdfunding, si possono trovare numerosi progetti che riguardano sistemi di stampa 3D a basso costo, alcuni dei quali hanno ricevuto un ampio sostegno mentre altri non hanno avuto successo. Secondo i futurologi, inoltre, la stampa 3D diventerà parte della nuova rivoluzione industriale e consentirà a tutte le famiglie di avere accesso a processi caratteristici del settore produttivo. Stiamo dunque assistendo alla nascita di una bolla tecnologica della stampa 3D?

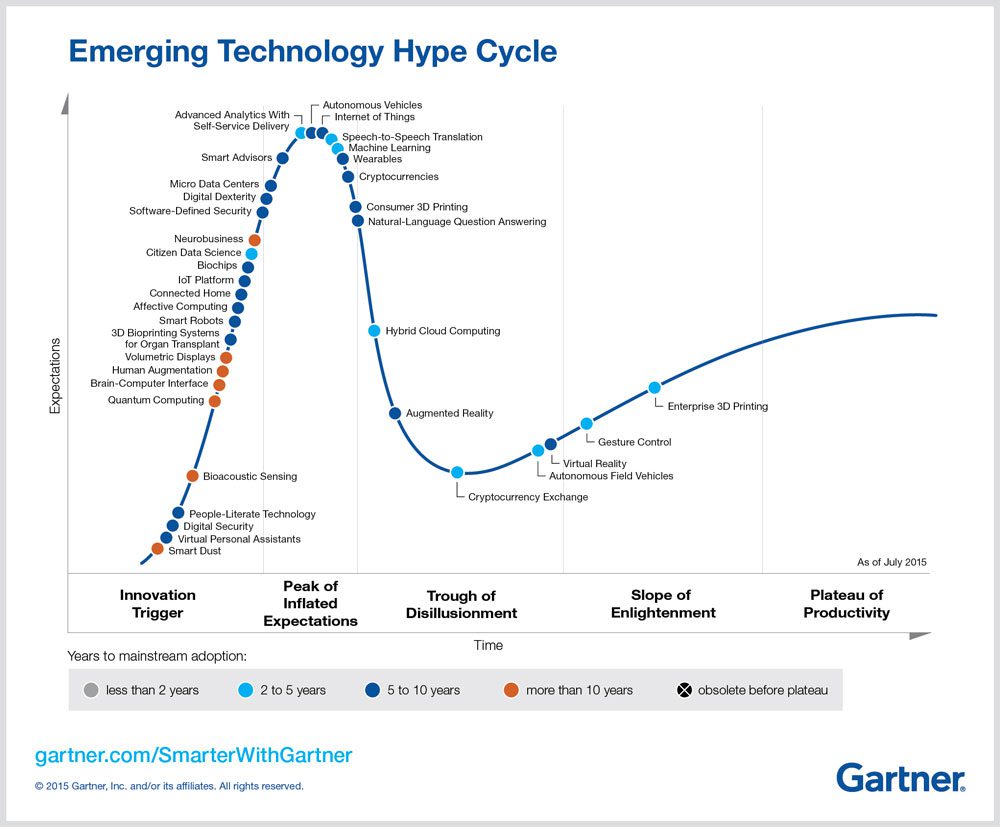

Le tecnologie emergenti seguono un percorso di sviluppo ben definito, come si deduce dall’hype cycle creato dalla società di ricerca Gartner. Le nuove tecnologie vengono lanciate, attraversano un periodo di picco finché si verifica un crollo dell’interesse e si entra in una fase di disillusione. A quel punto la tecnologia diventa a tutti gli effetti una parte produttiva del mondo moderno. I diversi tipi di stampa 3D sono collocati in vari punti di questo ‘hype cycle’; la stampa 3D di consumo è ben diversa dalla tecnologia ormai consolidata che viene utilizzata dalle imprese.

Figura 1: L’hype cycle di Gartner registra le fasi di crescita e declino delle tecnologie emergenti (es. stampa 3D) che sono orientate verso una fase di ampia diffusione.

L’euforia che ha circondato la stampa 3D di consumo è stata enorme. Lanciate in seguito allo sviluppo del prototipo RepRap open-source nel 2007, improvvisamente le stampanti 3D economiche sono diventate una soluzione praticabile.

Dopo quasi una decina d’anni, Mattel, produttore internazionale di giocattoli, ha presentato un sistema di stampa per bambini che, grazie a un’apposita app, consente di creare i propri modelli sullo smartphone o sul tablet e di stamparli mediante una stampante 3D per uso domestico da 299 dollari. In una tipica bolla, la rinascita del marchio ThingMaker degli anni ’70 è guidata dallo sviluppo di altri giocattoli a marchio Mattel, tra cui Barbie, Hot Wheels e MEGA Bloks. In un altro passaggio tipico di una bolla, i materiali da utilizzare e il metodo per applicare i colori all’oggetto stampato sono ancora in fase di definizione.

Figura 2: ThingMaker ha presentato una stampante 3D da 300 dollari e una app che i bambini possono usare per progettare gli oggetti da stampare.

ThingMaker si troverà a competere con altri progetti dai prezzi simili realizzati grazie al crowdfunding, tra cui Tiko, Peachy, Micro, Buccaneer, ThingyBot, Titan e B-Creative, sebbene progetti d’alto profilo come quello di Pirate3D non siano andati a buon fine.

La stampa 3D viene utilizzata anche nel settore alimentare. Secondo quanto promesso da Choc Edge, CocoJet e ChefJet, gli utenti avranno la possibilità di stampare i propri progetti utilizzando diversi materiali commestibili, dal cioccolato all’impasto per biscotti.

Negli ultimi cinque anni sono comparsi diversi siti web nei quali è possibile condividere e stampare progetti che sono stati salvati nel formato .stl. Oltre alle numerose tecniche di stampa 3D, esistono anche siti come Shapeways e Sculpteo che consentono di stampare i propri progetti anche a chi non possiede una stampante 3D a casa. Esistono anche reti di proprietari di stampanti 3D in grado di stampare un progetto localmente; i risultati tuttavia non sono sempre soddisfacenti a causa del numero limitato di colori disponibili e delle dimensioni ridotte dell’oggetto stampato.

Secondo la ‘hype curve’ di Gartner, la tecnologia di stampa 3D di consumo si sta avviando verso la fase di disillusione. Probabilmente i sostenitori dei progetti di crowdsourcing che hanno avuto esito negativo si trovano già in questa fase, ma potrebbe benissimo accadere che questi prodotti di consumo facciano di tutto per prendere piede per poi svanire a poco a poco.

La stampa 3D biologica invece è in una fase di crescita. Gli arti protesici sono stati i primi a essere creati; grazie alla stampa 3D era possibile personalizzarli a costi più ridotti e il progetto poteva essere largamente condiviso. Società come la Open Bionics sono state tra le prime ad adottare questo approccio che ha consentito di ridurre di migliaia di dollari il costo delle protesi. Il passo successivo è stato quello di procedere con la stampa dei tessuti organici. I ricercatori del Wake Forest Institute for Regenerative Medicine del North Carolina hanno stampato orecchie, ossa e muscoli a grandezza naturale.

Tutto ciò avrebbe potuto far scoppiare la bolla tecnologia della stampa 3D, se questa tecnica non fosse stata largamente utilizzata in diversi settori industriali. La produzione additiva, la sinterizzazione laser e la stereolitografia vengono studiate fin dal 1984 e in molti processi industriali sono ormai diventate la norma. Gli aerei costruiti da Boeing ed Airbus utilizzano componenti di metallo realizzati con la stampa 3D che hanno contribuito a ridurre i costi e la complessità della supply chain; la stessa tecnologia è stata utilizzata anche per costruire un aviogetto senza pilota (UAV, Unmanned Aerial Vehicle).

Figura 3: Stratasys ha utilizzato diversi materiali per stampare in 3D la maggior parte di un aviogetto senza pilota.

La Aurora Flight Sciences (Virginia, USA) ha utilizzato la tecnologia di stampa 3D per dimezzare i tempi di sviluppo del suo UAV. Grazie ai materiali realizzati da Stratasys, questo velivolo ha un’apertura alare di 3 m, il serbatoio è stato stampato in 3D in nylon con la sinterizzazione laser, mentre l’ugello vettore di spinta è stato realizzato in metallo per resistere agli elevati livelli di calore in corrispondenza dell’ugello del motore. Più dell’80% del velivolo è costituito da componenti realizzati con una stampante 3D.

La società inglese Renishaw, leader mondiale nel settore della stampa 3D per metalli in campo ingegneristico, nel 2015 ha utilizzato il suo sistema di produzione additiva basato sulla fusione a letto di polvere di metallo (nota anche come sinterizzazione laser) per costruire una copia cava in titanio della sua sede, un mulino del XIX secolo, in occasione della visita di Sua Altezza Reale la Principessa Anna.

La riproduzione del mulino è stata realizzata in tre giorni; successivamente è stata sottoposta a un trattamento termico per ridurre le tensioni e, dopo un ulteriore processo di finitura, è stata posata su una base in pino trattato proveniente da una trave originale che si trovava nel mulino del 1802.

Figura 4: Renishaw ha stampato in 3D una riproduzione cava in titanio della sua sede.

I vantaggi commerciali della stampa 3D sono chiaramente dimostrati dal secondo componente realizzato da Stratasys con questa tecnica e destinato ad andare nello spazio, ossia un supporto per il satellite ICCEsat-2, il cui lancio è previsto tra due anni, che è stato costruito con un nuovo materiale, il PEKK (polyetherketoneketone), e ha consentito di ridurre i tempi di sviluppo da otto settimane ad appena due giorni e di ottenere un taglio dei costi del 75%.

L’aspetto positivo è che non esiste una sola tecnica di stampa 3D, bensì sette, e tutte diverse tra loro. Secondo Gartner, l’euforia e la bolla scoppiate in merito alle stampanti 3D per uso domestico nascondono il fatto che la stampa 3D coinvolge un complesso ecosistema di software, hardware e materiali che non sono molto semplici da utilizzare e richiedono ben altro della semplice pressione di un tasto. Ogni tecnologia presenta una serie di vantaggi e svantaggi e le stampanti 3D lavorano con volumi e materiali differenti, il che ha contribuito alla creazione di un ecosistema frammentato.

Se da un lato si è creata una bolla intorno ai sistemi di stampa 3D di consumo, la tecnologia, i sistemi e i materiali sono destinati a subire grandi cambiamenti prima che il settore industriale riesca a trovare un suo ecosistema stabile. Mentre la stampa 3D industriale ha già raggiunto un certo livello di maturità e continua a evolversi in modo positivo, la stampa biologica è ancora in una fase iniziale.