Non ci sono prodotti a carrello.

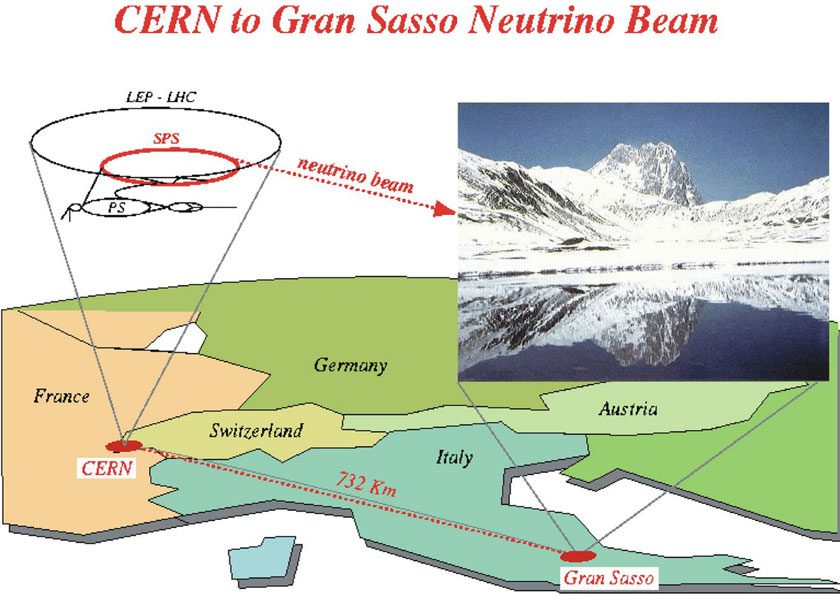

È quanto emerge – sorprendentemente – dall’esperimento OPERA realizzato dai Laboratori INFN (Istituto Nazionale di Fisica Nucleare) del Gran Sasso in collaborazione col CERN di Ginevra. I neutrini “sparati” da un’apposita macchina presso il CERN di Ginevra avrebbero raggiunto il bersaglio posto nel laboratorio sotterraneo del Gran Sasso viaggiando ad una velocità superiore a quella della luce. Nonostante la prudenza degli stessi scienziati che hanno condotto l’esperimento, se il risultato fosse confermato, bisognerebbe porre mano ad una riscrittura della fisica da Einstein in poi.

I neutrini hanno attraversato i 730 chilometri, 534 metri e 61 centimetri che separano il CERN di Ginevra dal laboratorio sotterraneo del Gran Sasso, arrivando con 60 nanosecondi di anticipo rispetto al tempo necessario a percorrere quella distanza alla velocità della luce. In pratica è come se in una corsa di 730 km i neutrini fossero arrivati al traguardo distanziando di circa 20 metri i loro concorrenti che pur viaggiavano alla velocità della luce. Gli strumenti per rilevare i tempi e le distanze sono così sofisticate che riescono a discernere differenze, su quella distanza, di circa 20 centimetri.

Lo scopo principale dell’esperimento OPERA (Oscillation Project with Emulsion-Tracking Apparatus) è quello di dimostare che i neutrini posseggono una massa, seppur piccolissima. È importante sottolineare il fatto che fino ad oggi il Modello Standard per la fisica delle particelle, prevede neutrini senza massa. Per dimostrare questa tesi, vengono condotti esperimenti che studiano un effetto particolare, ignoto fino ad una ventina di anni fa, e noto come “oscillazione dei neutrini”, in cui un tipo di neutrino si trasforma in un altro. In natura, infatti, esistono tre specie (o sapori) di neutrini: elettronico, muonico e tauonico. OPERA è l’esperimento principale candidato all’osservazione diretta del neutrino tauonico a partire da un fascio di soli neutrini muonici.

Il risultato di OPERA è basato sull’osservazione di oltre 15.000 eventi registrati dal rivelatore dei Laboratori dell’INFN e sembra indicare che i neutrini viaggino a una velocità di 20 parti per milione al di sopra della velocità della luce, il limite della velocità nel cosmo.

“Questo risultato è una completa sorpresa“- ha detto il portavoce di OPERA, il fisico italiano Antonio Ereditato – “Dopo molti mesi di studi e di controlli incrociati, non abbiamo trovato alcun effetto dovuto alla strumentazione in grado di spiegare il risultato della misura. Continueremo i nostri studi e attendiamo misure indipendenti per valutare pienamente la natura di queste osservazioni”.

Il tempo di volo dei neutrini è stato determinato con una precisione di meno di 10 nanosecondi, utilizzando sofisticati strumenti come sistemi GPS avanzati e orologi atomici. Il tempo di risposta di tutti gli elementi della linea di fascio CNGS e del rivelatore OPERA sono stati misurati con grande precisione.

“Il potenziale impatto sulla scienza è troppo grande per trarre conclusioni immediate o tentare interpretazioni. La mia prima reazione è che il neutrino ci sorprende ancora una volta con i suoi misteri”, ha aggiunto Ereditato.

OPERA è stato ideato ed è condotto da un team di ricercatori provenienti da Belgio, Croazia, Francia, Germania, Israele, Italia, Giappone, Corea, Russia, Svizzera e Turchia. L’esperimento costituisce una complessa impresa scientifica realizzata grazie alla maestria di un gran numero di scienziati, ingegneri, tecnici e studenti, e con il forte impegno dei vari attori del progetto.

Pochi sanno che questo esperimento è stato reso possibile anche grazie alla tecnologia National Instruments.

OPERA utilizza un “bersaglio” composto da 62 pareti ognuna delle quali contiene 3.328 mattoni, per un numero totale di 206.336 elementi e un peso complessivo di 1.800 tonnellate . Ciascun “mattone” è realizzato alternando strati di piombo e di emulsione fotografica, progettata appositamente da Fuji Films: il tutto deve essere assemblato con grande precisione e con grande velocità per poter realizzare i 206.336 elementi in un tempo ragionevole. Ebbene la macchina che assembla i mattoni utilizza un sistema di visione artificiale messo a punto da ImagingLab utilizzando tecnologia National Instruments.

Altro contributo all’esperimento OPERA da parte della tecnologia NI è il sistema di controllo dell’umidità e della temperatura delle linee di flussaggio gas del dispositivo VETO che consente di salvaguardare l’intero sistema dai potenziali ed irreversibili danni che un aumento di umidità potrebbe determinare.

BAM, Brick Assembly Machine

Il sistema messo a punto da ImagingLab consente sia di produrre oltre mille mattoni al giorno che di posizionare con elevata accuratezza i fogli di emulsione fotografica che registrano il decadimento dei neutrini. La macchina per il montaggio dei mattoni (Brick Assembly Machine, BAM) è stata progettata originariamente con un sistema robotizzato “cieco” ed è composta da cinque postazioni di lavoro con due robot antropomorfi ciascuna (ABB IRB 140, carico utile 5 kg) e con un undicesimo robot il cui compito è di provvedere alla rimozione dei mattoni assemblati (ABB IRB 4400, carico utile max 60 kg). Per creare un mattone sono richieste 57 lastre di emulsione e 56 piastre di piombo, ma sin dalle prime prove è apparso subito evidente che non sarebbe stato possibile ottenere l’accuratezza di allineamento necessaria di 0,05 mm (50 micron).

A ImagingLab è stato chiesto di modificare la linea di assemblaggio esistente con un sistema di visione artificiale in grado di fornire un feedback correttivo ai robot durante il montaggio, come anche di registrare l’errore residuo di posizionamento di ciascuna pellicola di emulsione. Per tale applicazione la componente di elaborazione immagini è piuttosto semplice: molto complesso risulta invece adattare la soluzione alla macchina esistente, e in particolare alla piastra di pressione: il sistema deve essere molto compatto, estremamente stabile dal punto di vista meccanico, con una risoluzione superiore a 5 micron sull’apparecchio di ripresa anteriore.

L’illuminazione è un aspetto molto critico, basato su elementi realizzati appositamente che operano in modo impulsivo nello spettro del vicino infrarosso, ampiamente al di fuori della curva di risposta delle lastre fotografiche, estremamente sensibili. L’intero sistema di assemblaggio è racchiuso in una camera oscura di dimensioni piuttosto elevate. Vengono impiegate due fotocamere CCD ad alta risoluzione: quella posteriore riprende l’intero spigolo del mattone, mentre quella anteriore copre solamente una piccola area che contiene sino a cinque coppie piombo/emulsione fotografica.

La fotocamera anteriore si sposta lungo un asse verticale e la sua posizione è controllata dinamicamente rilevando il bordo superiore dell’ultima emulsione posizionata; questo accorgimento si rende necessario per compensare le variazioni di altezza dell’insieme piombo/emulsione dovute a diversi fattori: tolleranze negli spessori delle lastre, quantità di aria che rimane intrappolata tra gli strati, peso variabile dell’insieme (un mattone completo pesa circa 10 kg). Il software di elaborazione delle immagini esegue una serie di misure, come la posizione del bordo della pellicola, allineamento e verticalità della pila nonché identificazione di errori grossolani di assemblaggio. I dati di posizione vengono passati al controller del robot (le singole piastre sono tenute in posizione da un sistema sottovuoto) e gli errori residui vengono registrati e sono utilizzati per compensare automaticamente la sequenza di scansione delle analisi di esposizione multipiastra di un evento. Il software di elaborazione delle immagini prevede un insieme di strumenti di calibrazione.

Il sistema utilizza cinque Compact Vision Systems 1454 di National Instruments e 10 CCD FireWire di Allied Vision Technologies (Marlin 145B2, 1392 x 1040 pixel). Gli illuminatori NIR sono realizzati appositamente e utilizzano LED impulsati. Il sistema di traslazione verticale e i sostegni regolabili da banco ottico per le fotocamere sono stati forniti da Micos Germany. Specchi, filtri e altri accessori ottici sono stati acquistati da Edmund Scientifics. Il software sviluppato è stato realizzato con LabVIEW e la libreria IMAQ VISION di National Instruments.

Le prime prove sono state realizzate utilizzando Vision Assistant e Vision Builder for Automated Inspection. Gli eventi che coinvolgono i neutrini sono molto rari e mattoni con lastre fotografiche disallineate non consentono la ricostruzione della traiettoria dell’evento. Un sistema di visione artificiale di costo abbastanza contenuto, rispetto al costo dell’intera linea, ha permesso di risolvere un problema piuttosto complesso. Una versione preliminare del sistema di visione artificiale è stato utilizzato con successo per validare le prime prove del sistema di assemblaggio robotizzato. La scelta degli strumenti hardware e software insieme con le conoscenze e la competenza di ImagingLab hanno consentito di sviluppare una soluzione efficace in un arco di tempo inferiore ai tre mesi.

L’apporto di ImagingLab è stato determinante per la risoluzione del problema; le grandi competenze nel campo della visione artificiale dell’azienda coprono numerosi settori industriali, dalla produzione di semiconduttori e componenti microelettronici sino all’industria automobilistica. ImagingLab si è specializzata nei sistemi robotizzati con visione a bordo che, insieme ai sistemi di analisi delle immagini, forniscono soluzioni di produzione e collaudo affidabili e flessibili.

Controllo dell’umidità del sistema VETO di OPERA

I rivelatori di particelle RPC (Resistive Plate Chamber) in vetro vengono seriamente danneggiati se, durante il loro funzionamento, la concentrazione di umidità al loro interno supera una determinata soglia (qualche centinaio di ppm). Monitorare tale concentrazione è estremamente importante per il corretto funzionamento dei rivelatori; tale monitoraggio si potrebbe facilmente realizzare utilizzando sensori costosi. L’idea di poter usare, invece, sensori a basso costo ha consentito di monitorare, con l’accuratezza richiesta, ogni singola linea di gas dei piani di VETO dell’esperimento OPERA-CNGS, contenendo di fatto la spesa complessiva.

Tra i rivelatori real-time che vengono utilizzati nell’apparato, rivestono grande importanza quelli a piatti resistivi in bakelite denominati RPC. L’esperimento OPERA utilizza circa 1000 rivelatori RPC (per una superficie sensibile di oltre 3000 mq). Tali rivelatori sono in grado di riconoscere senza ambiguità particelle prodotte dalle interazioni del neutrino con il piombo. Un’altra sezione dell’apparato, denominata “VETO”, è invece costituita da rivelatori con elettrodi in vetro e viene utilizzata per riconoscere tutte quelle particelle che, pur investendo l’apparato, sono frutto di interazioni dei neutrini con la roccia circostante e, dunque, di non interesse fisico.

Il VETO è costituito da 64 rivelatori GRPC (Glass Resistive Plate Chamber). Ciascun rivelatore è composto da due elettrodi di vetro della misura di 114 cm x 260 cm, accoppiati tra loro tramite una griglia di distanziatori ed ermeticamente sigillati per contenere una miscela gassosa costituita da Argon, Isobutano, Freon r134a ed Esafluoruro di Zolfo (SF6). Gli elettrodi, al loro esterno, sono serigrafati con una vernice conduttiva, necessaria per l’applicazione dell’alta tensione. Una particella carica che attraversa il rivelatore ionizza il gas al suo interno. Il campo elettrico, realizzato mediante una tensione continua applicata di circa 8 kV, accelera l’elettrone liberato il quale produce, a sua volta, un effetto a valanga. Il segnale elettrico prodotto viene prelevato, per accoppiamento capacitivo, da un opportuno sistema di lettura, costituito da una serie di strisce di rame che realizzano delle vere e proprie linee di trasmissione.

Una delle caratteristiche delle sale sperimentali è quella di avere una umidità relativa di oltre il 60%. Le prestazioni degli RPC in vetro vengono seriamente compromesse quando la miscela gassosa viene contaminata dall’umidità. La contemporanea presenza di Freon (necessario a contenere l’effetto valanga) e dell’umidità può dar luogo alla formazione di acido fluoridrico in grado di aggredire la superficie degli elettrodi, danneggiando in maniera irreversibile il rivelatore. Nonostante l’intero sistema gas sia stato realizzato interamente in materiale metallico, l’utilizzo di materie plastiche nel rivelatore (di per sé igroscopiche) costituisce un possibile punto di accesso all’umidità. E’ stato perciò necessario realizzare un sistema in grado di controllare la presenza di “acqua” all’interno del rivelatore.

Al fine di ridurre il costo dell’intero sistema sono stati acquistati 32 sensori di umidità e temperatura di tipo commerciale (Honeywell HIH4602-C), calibrati utilizzando il sensore ad alta precisione MTS5 della GE Panametrics. I 32 sensori sono stati connessi in serie su di una linea di gas secco (argon) insieme al sensore di riferimento ed i valori di umidità e temperatura sono stati acquisiti tramite Compact FieldPoint di National Instruments (cFP2120) corredato di moduli ADC e RTD. La calibrazione ha mostrato un’eccellente linearità ed uniformità di risposta dei 32 sensori anche per concentrazioni di umidità fino a dew point di meno 42°C (ovvero meno di 100 ppm). Questa verifica sperimentale ha consentito l’uso di sensori commerciali per poter misurare concentrazione di umidità estremamente basse, come richiesto nel caso dei rivelatori del sistema VETO di OPERA.

L’uso di Compact FieldPoint della National Instruments ha consentito di registrare continuamente dati per 220 giorni, permettendo di individuare rapidamente una anomalia (giorno 130) su una linea di rivelatori. In tal modo è stato possibile intervenire ed individuare il problema (giorno 155). Il software sviluppato per questa applicazione, oltre a monitorare le concentrazioni di umidità, i parametri ambientali e la pressione del gas in ingresso, consente la generazione di allarmi per differenti valori di soglia di umidità. Il software è in grado di notificare gli allarmi agli utenti interessati inviando loro una e-mail. L’interfaccia del cFP-2120 è dotata di una propria memoria che consente di registrare autonomamente i dati. Poiché, per motivi di sicurezza, la rete interna all’esperimento, non è accessibile, è stato previsto nel software realizzato, la possibilità di inviare il file dei dati acquisiti come allegato ad una e-mail, consentendo un controllo on-line dell’apparato da postazioni anche lontane, indipendentemente dalle restrizioni di accesso alla rete.

Grazie all’utilizzo di un sistema National Instruments ed a sensori di umidità e temperatura a basso costo (le cui caratteristiche sono state preventivamente valutate con un apposito sistema di calibrazione), è stato possibile tenere sotto controllo le linee di flussaggio gas del sistema VETO dell’esperimento OPERA salvaguardando così l’intero sistema dai potenziali ed irreversibili danni che un aumento di umidità avrebbe potuto provocare.

Il sistema è stato realizzato direttamente dagli scienziati dell’INFN-Laboratori Nazionali del Gran Sasso, ed in particolare da Attanasio Candela, Adriano Di Giovanni e Marco D’Incecco.

www.infn.it