Non ci sono prodotti a carrello.

Volevo condividere con i lettori alcune modifiche che ho apportato alla vostra splendida stampante 3Drag, in particolare per risolvere i problemi con l’ABS.

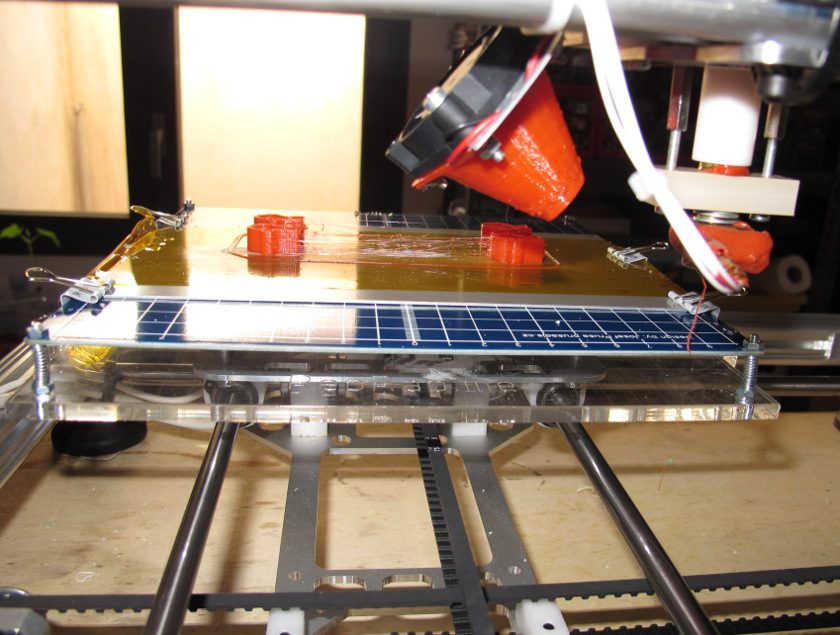

Ho acquistato il piatto riscaldato MK2 da http://www.ebay.com/itm/RepRap-PCB-Heatbed-MK2-Improved-heated-bed-for-Prusa-Mendel-/270938872936?ssPageName=ADME:L:OU:IT:3160, un ottimo kit che contiene un PCB Prusa riscaldato con tutta la minuteria, la flangia in acrilico per montare il PCB su molle (in modo da poter calibrare al meglio l’inclinazione ed evitare così anche i fastidiosi “grattamenti” dell’estrusore in movimento sugli strati precedenti), lo specchio da utilizzare come superficie di stampa e le clip per bloccarlo sul PCB, oltre al termistore 100K da montare sul PCB.

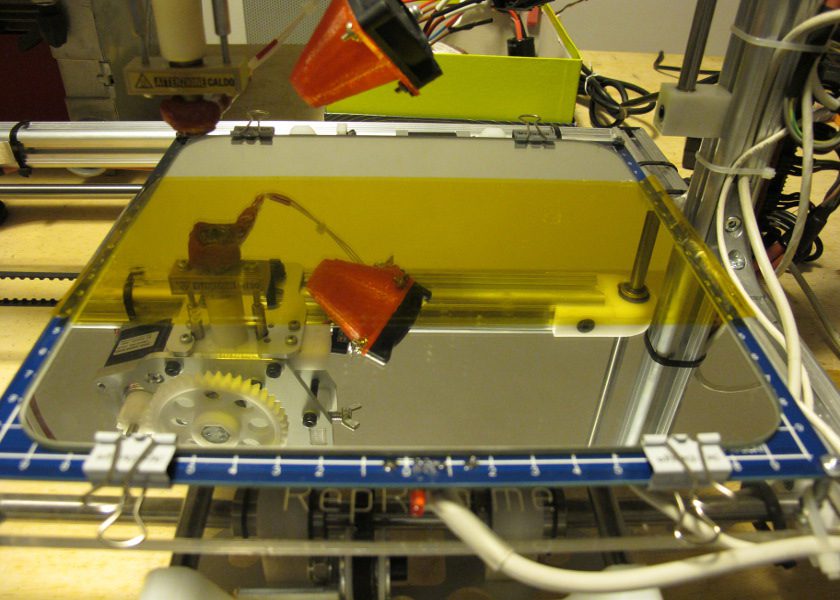

Ho adattato la flangia in acrilico per la 3Drag (smontando la base precedente, sia la vetronite che l’alluminio che il carrello di supporto con le 4 viti di regolazione) e il risultato è questo (la banda gialla è la striscia di nastro di kapton):

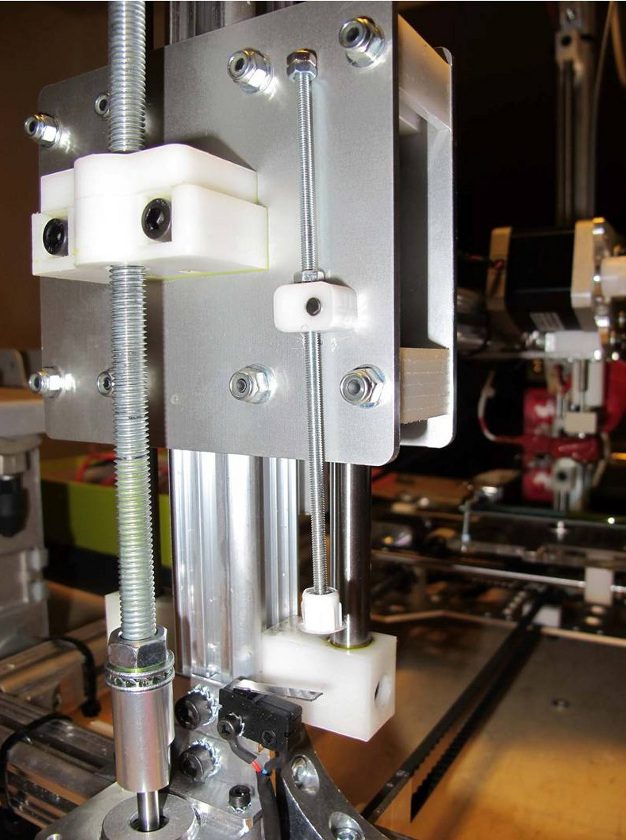

Ho poi alzato un poco l’asse Z e soprattutto ho modificato il fine corsa in questi termini (con una barra filettata e un tappo piatto in fondo):

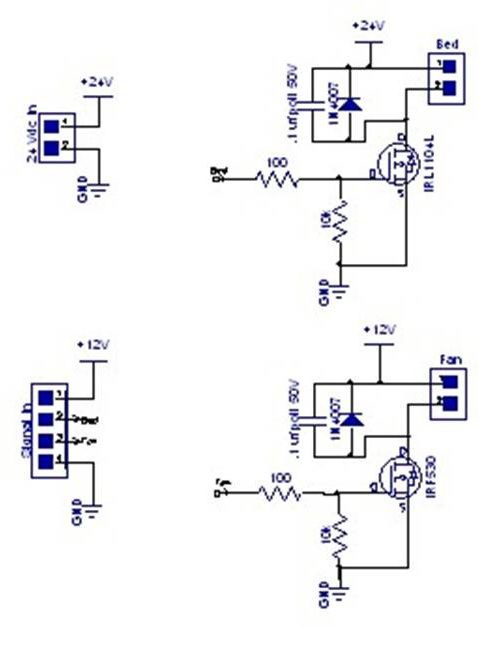

E infine ho modificato l’elettronica:

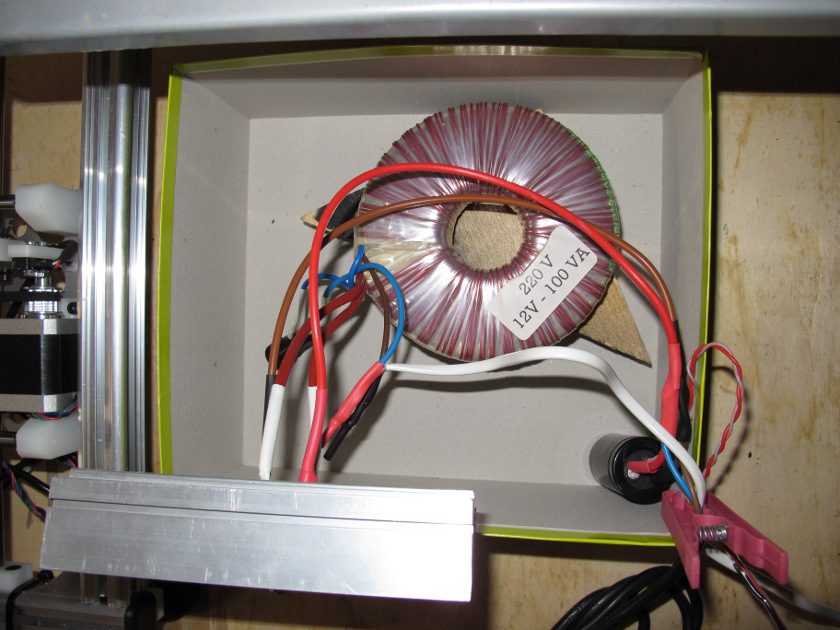

– da un lato mi sono costruito un semplice alimentatore non stabilizzato da 10A (con un toroidale, un ponte raddrizzatore e un condensatore adeguati) per alimentare il piano riscaldato;

– e dall’altro ho ricompilato il firmware abilitando il pilotaggio in software della ventola e mappandola su una porta I/O non utilizzata (cosa utilissima per poter accendere e spegnere la ventola in automatico al momento opportuno durante le stampe, e anche per evitare che rimanga accesa inutilmente ore ed ore dopo la fine della stampa) e ho prelevato dal Sanguinololu i segnali per il drive della ventola e del piatto riscaldato (il secondo dal gate del mosfet on board, che ho scollegato), dato che non ritenevo opportuno far viaggiare 10 ampere su quella scheda e che volevo comunque pilotare il piatto con un mosfet esterno con Rds(On) veramente bassa per evitare surriscaldamenti (l’IRL1104 ha un valore da datasheet di soli 8 mOhm).

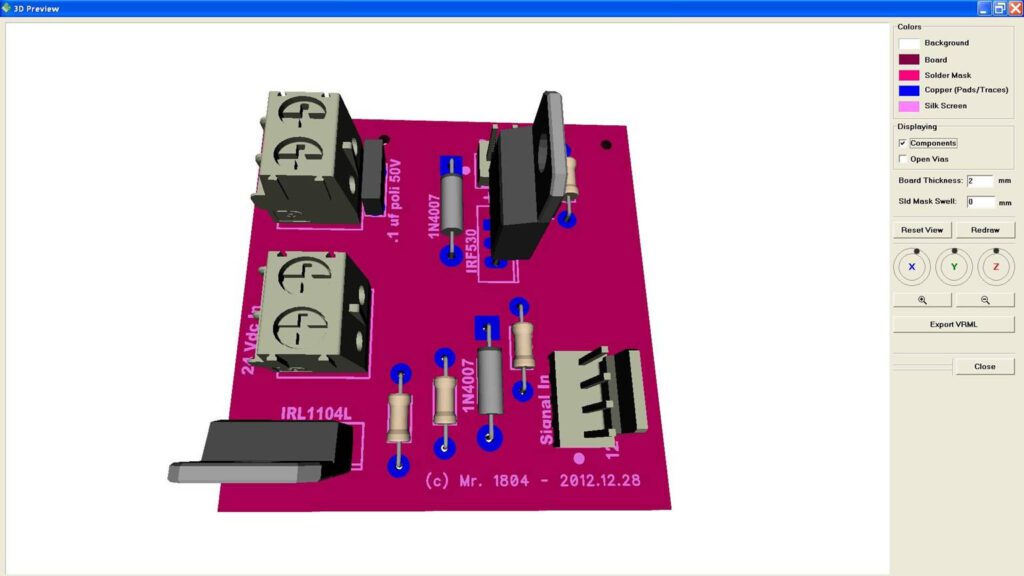

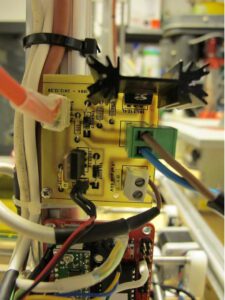

Mi sono quindi costruito un semplice modulo mosfet esterno (con poca fantasia denominato “SanguinoMosfet…”) al quale ho reindirizzato i predetti segnali:

Questo è il modulo montato e cablato (l’ho montato sullo stesso profilato dove è installato il Sanguino, ovviamente stampandomi in PLA i due cubetti di supporto con la forma dell’incavo del profilato identici ai vostri in Delrin…):

Il risultato finale è che per ora -con piatto riscaldato, vetro e kapton nonché ventola accesa e spenta al momento giusto- riesco a stampare indifferentemente con ABS e PLA senza alcun distacco, senza alcuna deformazione e con estrema precisione nel risultato.

Vi ho inviato le mie modifiche sperando che possano essere utili come spunto per altri utenti od anche per ulteriori miglioramenti e/o aggiunte alla vostra 3Drag.

File Zip contenente il circuito mosfet in formato DipTrace (schema, PCB e file di foratura N/C Drill) nonché file SKP della semplice clip che ho disegnato (da forare al centro con una punta adeguata alla filettatura della vite scelta) per fissare il circuito mosfet sulla stessa guida del Sanguinololu.

Ho fatto anche qualche ulteriore modifica HW alla 3Drag, ad esempio alzando leggermente la guida dell’asse Z in modo da evitare che il supporto del PCB riscaldato o le clip di fissaggio laterali (normalissime clip in lamierino di fissaggio per fogli pesanti o cartoncino, che si possono comprare in cartoleria) possano toccare i cubetti in Delrin che sostengono la guida verticale (soprattutto quella di destra).

Ho aggiunto un cono convettore sulla ventola in modo da direzionare e concentrare il flusso d’aria ed evitare che la ventola raffreddi inutilmente dove non serve (con rischi di distacco o deformazione e comunque maggior consumo per riscaldare il supporto).

Ho anche modificato nuovamente il finecorsa

in modo che sia più comodo regolarlo e che il finecorsa (ora realizzato con una barra filettata, vari dadi, un cappuccio di protezione in cima ed un cilindro pieno da 13mm di diametro e di altezza, forato al centro per inserire la barra filettata, disegnato con SKP e stampato anch’esso con la 3Drag) abbia una superficie piana per garantire una maggior precisione nel contatto con la linguetta dell’interruttore di stop.

Ho provato poi con l’estrusore V5 da 0,35 mm acquistato su RepRapWorld stampando a .20 e 0.10, ma francamente non mi sembra di avere ottenuto un miglioramento nelle prestazioni, perché è necessario stampare troppo lentamente e quindi questa modifica potrebbe servire solo per chi realizza pezzi molto piccoli: inoltre la tolleranza meccanica diviene in quel caso un fattore estremamente critico e basta quindi un minimo disallineamento o errore nell’asse Z per avere una cattiva aderenza sul sottostante e quindi rovinare il tutto.

Ho anche montato, delle quattro viti angolari che “molleggiano” il PCB riscaldato, la vite in basso a sinistra al contrario (quindi con la testa in alto e la filettatura sporgente al di sotto, in modo da ottenere una minore sporgenza (ovvero solo la testa della vite) e una minore resistenza alla compressione (il tutto al prezzo di una piccola imprecisione sull’asse X/Y per le eventuali oscillazioni del PCB in caso di pressione, che comunque in condizioni normali non dovrebbe mai esserci, a maggior ragione perché le altre tre viti sono invece montate con la testa in basso), evitando così che l’estrusore possa toccare la vite quando effettua i movimenti per l’azzeramento di tutti gli assi (come invece può avvenire se la parte sporgente verso l’alto è la filettatura, perché non si può sapere a priori quanto sporgerà, prima di calibrare “in bolla” le quattro viti):

Ho poi fatto ulteriori prove con il materiale sostituendo il vetro con una lastra di alluminio ricoperta sempre di nastro al Kapton.

Con 60° ho un aderenza perfetta per il PLA e per l’ABS ne bastano 85° (anziché i 100° consigliati sulla wiki di RepRap), e in entrambi i casi lavoro con ventola accesa e nessuna deformazione.

Il vantaggio della lastra di alluminio è la facilità del distacco del pezzo (è un problema non da poco con il kapton, il vetro e pezzi grossi): con l’alluminio basta togliere le clips che fissano la piastra al PCB riscaldato, flettere leggermente “a schiena d’asino” (ovvero verso l’alto) la lastra e la leggera deformazione è sufficiente a staccare anche i pezzi più grossi.

Ho visto su YouTube filmati di altri “RepRappers” che usano una lastra di acciaio anziché di alluminio (flette ancora meglio e soprattutto poi ritorna esattamente alla forma originale), ma io avevo sotto mano solo una lastra di alluminio per le prove (ho usato un frontalino di un mobiletto per un kit elettronico che avevo in giro e che non era stato bucato né serigrafato).

Penso che l’ideale potrebbe essere una lastra di rame 20×20 da lattoniere, ma con spessore di 4-5 mm, in modo da avere un piano perfettamente rettificato (che però all’occorrenza può flettere di quel poco che serve) e un ottimo conduttore di calore.

Per alimentare il piatto riscaldato ho assemblato “al volo” un alimentatore con un toroidale con singolo secondario da 12V 100VA, fusibile di protezione, condensatore di stabilizzazione e ponte 25A montato su una generosa aletta: appena riesco a reperire il pezzo, proverò sostituire il toroidale con un 160VA per aumentare la velocità di riscaldamento del piatto (magari aumentando la tensione a 24V, tanto ho già sovradimensionato componenti e cablaggi).

Vi segnalo inoltre alcuni utilissimi oggetti che ho trovato su Thingiverse e che ho già stampato, che potrebbero essere di interesse per molti altri hobbisti:

– base di fissaggio magnetica per lavorare sui circuiti stampati, con 2 “spalle” come basamento da posizionare su un PCB, con due levette per staccarle dal PCB a fine uso: http://www.thingiverse.com/thing:39519

– clip di fissaggio laterale per le bobine di PLA / ABS: http://www.thingiverse.com/thing:12516 (tra le mie foto trovate anche la stampa di 4 di queste clip).

Infine vi segnalo che nel ricompilare il firmware Marlin con l’ultima versione di Arduino ho avuto vari errori ed ho dovuto fare un downgrade alla 022 (ho scoperto poi leggendo sui vari forum che gli errori dell’ultima versione dell’IDE di Arduino nella ricompilazione dei FW per RepRap e similari costituiscono una known issue).

Se anche tu hai realizzato un progetto simpatico e interessante e vuoi pubblicarlo sul nostro blog, contattaci all’indirizzo:

[email protected]

7 Commenti